|

Damp til Procesopvarmning

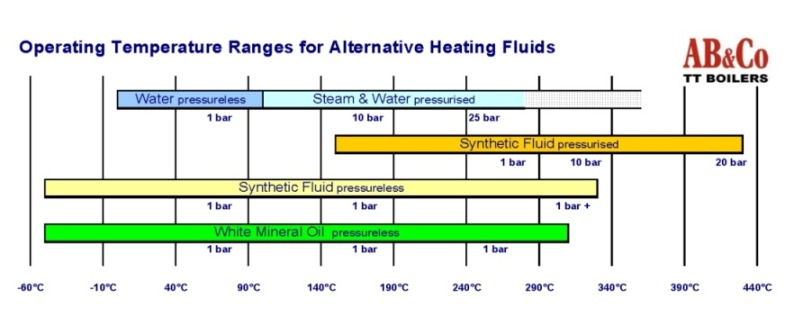

Siden forrige århundrede har damp været anvendt som

varmemedium i industrien. I dag anvendes tillige andre medier

og her kan specielt fremhæves varmetransmissionsolie (VTO)

som bruges i

hedtolieanlæg,

hvor man i modsætning til damp trykløst kan opnå driftstemperaturer helt op over 300°C. I

sammenligning med damp har varmetransmissionsolie såvel

stærke som svage sider ift. damp.

Dampens umiddelbare fordele som varmebærer, samt det faktum at

damp-teori i dag er langt mere beskrevet og implementeret i de tekniske uddannelser end det

er tilfældet for f.eks. varmetransmissionsolier, - gør at damp stadig er

dominerende til procesopvarmning i industrien - og sådan vil det

formentligt være mange år frem.

I denne tekst vil alene forhold omkring damp blive behandlet, mens sammenligning

med

hedtolie behandles i en separat teknisk

redegørelse.

Se mere om Hedtolie kontra Damp,

og om

Hvad er en Dampkedel ?

Teorien bag

Dampopvarmning

For at forstå designet af alternative typer dampanlæg, er det nødvendigt

at man sætter sig lidt ind i

teorien om damp og dens overordnede termiske forhold. Som nævnt

er årsagen til at man bruger damp som varmebærer i industrielle processer

først og fremmest pga. de

høje temperaturer som man kan opnå. Høje temperaturer er helt afgørende nødvendige

i industrielle applikationer, da disse sikrer den højeste intensitet og

dermed kapacitet på produktionsanlægget

- eller med andre ord, man får en meget høj varmeoverførsel i processerne og sikrer dermed at de

forløber hurtigere.

Dette fremgår i teorien indenfor termodynamikken, hvor varmeovergangen

(varmetransmissionen) følger følgende

udtryk:

Q = k · T (diff) ·

F

Q : Varmetransmission (Kapacitet / Ydelse)

k : Transmissionstal

(Overgangstal)

T : Temperaturdifferencen på medierne

F : Varmeoverførende areal

Ikke kun T (diff) er høj for damp

(dvs. forskellen mellem dampens temperatur og temperaturen på det

medium der skal opvarmes) - også k-værdien er høj. For damp overfører varmen

effektivt under både fordampning og kondensering. Man kan omvendt

udlede at damp i denne faseændring ikke behøver så

meget T(diff) og heller ikke overførende areal (F) til en given kapacitet.

Dampen er her kendetegnet ved at have et generelt højt

varmeovergangstal i forhold til cirkulerende medier f.eks.

termisk olie

(varmetransmissionsolie)

eller tryksat vand over 110°C (såkaldt hedtvand).

Endvidere kan følgende andre fordele nævnes i forbindelse med procesopvarmning

med damp:

-

Stabil og konstant temperatur

under kondensering (og fordampning)

-

God varmefordeling over hele den

varmeoverførende flade.

-

Små dimensioner i returledning.

Ulemperne med Damp som varmebærer (dvs.

under

kondensering og fordampning), er bl.a.

de meget

høje tryk der skal til for at få de ønskede temperaturer, de store rørdimensioner på

damprør ved moderat lave tryk, støj,

korrosion og ikke mindst problematikken omkring regulering og styring af den optimale

kondensering af dampen. De høje temperaturer sammen med de

høje tryk betyder damp klassificeres som potentiel farlig og det betyder at myndigheder

og forsikringsselskaber opstiller nødvendige skærpede krav til

trykbeholder-konstruktionen, dampsystemet,

pasning af kedlen med kvalificeret personel, specielle omstændigheder

omkring installation o. lign.

KLIK

for større illustration

af temperaturområde

Driftsøkonomisk og i et CO2 sammenhæng har damp endvidere den store ulempe at processen med

kondensering indbefatter et meget stort varmetab, der sker når dampen er

kondenseret ved høje tryk og temperaturer, og herefter trykreduceres tilbage

i en atmosfærisk kondensattank. Hvis der ikke er etableret en særlig

varmegenvinding her (kondensatkøling), så vil der genfordampe meget i kondensat-ledningen, og

denne damp vil forsvinde til omgivelserne i kondensattanken. Man taler her om

kondensatvarmetabet og det kan være helt op over 20%.

Damp til opvarmning, der kaldes tørmættet damp (damp på kogepunktet)

bruges meget i temperaturområder op til ca. 200°C, hvor trykket er

tilsvarende højt

(15 bar) men dog stadig er moderat.

I visse tilfælde

anvendes dampkondensering op mod de 300°C, men

dette kræver naturligvis specielle materiale og konstruktioner, dvs. meget

dyre komponenter i den krævede kvalitet da trykket er

over 90 bar.

Damp til turbinedrift er overhedet (dampen er opvarmet ud over

sin fordampnings-temperatur) og bruges her termodynamisk og ikke blot

termisk. Dog ses det

ofte at man udtager damp på de sidste trin af en turbine, hvor dampen er tæt

på fordampningstemperaturen.

I det efterfølgende er det forudsat at damp er tørmættet, dvs. ligger på

fordampnings-temperaturen - hvilket bruges til

opvarmningsformål.

Valg af dampanlæg

Hvis man således har valgt at skulle anvende damp til opvarmning, vil

det være fornuftigt lige at

sondere mulighederne med alternative dampkedelanlæg.

Ved dampkapaciteter under 2 -

2.500 kg pr. time er valgmulighederne interessante. For her er der to

typer industrielle dampanlæg, der bør overvejes – nemlig dampgeneratoren

og den klassiske dampkedel.

I kapaciteter over dette, vil dampkedlen være oplagt, da fordelene er

oplagte.

Du kan gå direkte til sammenligningstabel mellem

de to kedeltypers

HELT KONKRETE FORDELE OG ULEMPER, men i det efterfølgende er

kedeltyperne beskrevet hver for sig, herunder de grundlæggende forskel i

design og egenskaber.

Dampkedlen

Den klassiske 2 og 3-træks dampkedel er den "gammeldags type"

dampkedel og den er meget udbredt i anvendelse, særligt til de store

dampydelser. Det er en såkaldt røgrørskedel (røg i rør).

røgrørskedel med olie- og

gasbrænder

Arbejdsprincippet fremgår af denne animation:

|

Dampkedel i Drift

(Animation

til PC) |

|

|

|

|

Dampkedel i Drift

(Animation

til Smartphone) |

|

Disse røgrørskedler har et meget stort tryksat volumen af fødevand og damp.

Som 3-træks kedler har de generelt høje

virkningsgrader, mens 2-træks kedler af denne type har en noget lavere virkningsgrad. Speciel høje

virkningsgrader opnås

når de leveres med economisere

(røggaskølere) der reelt forøger kedlens totale hedeflade. Det

betyder at røggassen her køles, og

samtidig forvarmer fødevand, spædevand og/eller en ekstern varmebærer til andre formål

(kombinationer med sidstnævnte kan oftest give den højeste totale virkningsgrad).

Den Elektriske Dampkedel

En særlig

interessant valgmulighed indenfor dampkedler, er den elektriske

dampkedel. Princippet er ligesom røgrørskedlen at man har et stort

kogende volumen af vand hvoraf damp frembringes - her blot med

neddykkede elektriske varmelegemer i stedet for et "nedsænket" brændkammer som røgrørskedlen har. Elektriske dampkedler er igennem et enkelt design

meget prisbillige i kapaciteter op til 250 - 300 kg/t damp, og endvidere

meget billige og enkle at tilslutte - ingen skorsten og fremføring af

olie/gas. De små modeller er derfor lette at tilpasse i en lille

produktion, laboratorium eller anden mindre applikation. Store

elektriske dampkedler bliver relativ dyrere da de kræver en stor

hovedstrømstavle med store og uforholdsmæssig dyre el-komponenter.

Man skal dog være opmærksom på at prisen for denne energikilde kan være

høj hvis man har et stort forbrug (pris pr. kWt) og det er også dyrt at

få større kabler / kapacitet ført frem fra el-leverandøren. En

tommelfingerregel er at hvert kg damp pr. time har et strømforbrug på 1 A (ved 3 x

400V). Det betyder at en dampforbrug på 300 kg/t damp kræver 300 A.

Der er dog en del politik forbundet med disse priser - størstedelen af

el-prisen er afgifter fra staten. En meget stor del af prisen er også

distribution, men el-produktionsprisen faktisk er meget lav. Men el

produceres i meget højt omfang i dag uden brug af fossilt brændstof og

er i dag ikke længere "klassen beskidte dreng". Så ingen kender priserne

i morgen, men de er sandsynligvis lavere end i dag.

elektrisk dampkedel

Dampkedlens Fordele og Begrænsninger

Fordelene ved at bruge

dampkedlen ift. dampgeneratoren - uanset om det er elektrisk dampkedel

eller røgrørs dampkedel - er først og fremmest forbundet med det faktum

at dampkedlen indeholder en meget stort mængde fødevand der ligger på

kogepunktet (fordampningstemperaturen) og dermed har et meget stort

energiindhold.

Dette udgør en hensigtsmæssig og naturlig dampbuffer

speciel fordelagtig med stærkt varierende belastninger samt til opstart

hvor man ikke begrænser forbruget til kedlen max. kapacitet, men ofte

"trækker" meget mere damp.

Dampbufferen betyder at ved faldende

damptryk, vil der med det store volumen ske en genfordampning (op-flashning)

fra det kogende vand og til dampform. Afhængig af denne dampbuffers volumen

betyder dette at kedlen kan modstå kortvarige spidsbelastninger (træk) i en vis

periode.

En anden fordel som dampkedlen har er muligheden for

at arbejde med lave arbejdstryk fx. under 3 bar, hvor dampen har et relativt stort

specifikt volumen. Dampen fylder derfor meget og kræver store dimensioner i de dampførende rør.

Omvendt vil netop dette store volumen af damp og vand, også medføre en stor og dyr trykbeholder,

hvilket giver en høj anskaffelsespris for denne kedeltype.

Det store volumen giver også en lang opvarmningsperiode og lang

afkølingsperiode. Ved mange start og stop, kan dette betyde et endog

meget stort energiforbrug uden nettoydelse. Virkningsgraden kan pga.

meget opstart, nedlukning og lav drift - komme helt ned på 30 - 40% på

røgrørskedler over en periode, selvom den øjeblikkelige virkningsgrad

ved stabilt og nominelt drift er over 90%. Disse energibetragtninger er

rapporteret fra mange brugere og rådgivere.

De klassiske dampkedlers meget store tryksatte vand- og dampvolumen

- i normal udførelse - kræver at en kedelpasser i umiddelbar nærhed af kedlen. Da en dampkedel ikke blot kan

slukkes fx. ved fyraftenstid, kan dette betyde krav om at have tilknyttet

min. 3 autoriserede kedelpassere. Store dampkedler er underlagt

meget restriktive krav fra

myndighederne og forsikringsselskaber om opstilling

(kedelrum med flugtveje m.v.) og vedligeholdelse. Læs mere om den danske

kedelpasseruddannelse.

En dampkedel kan derfor leveres med

særligt udstyr, så den ikke behøver stadig overvågning i en op til 72 timers

periode (fx. en weekend). For som udgangspunkt skal der altid være en autoriseret

kedelpasser i umiddelbar nærhed af en dampkedel.

Disse forhold øger de totale omkostninger til at anskaffe og passe en klassisk

røgrørskedel, og uforholdsmæssigt meget til mindre

dampydelser.

Og så til aflivning af en myte. Det er nemlig ikke korrekt at dampkedler til opvarmningsformål

er knap så følsomme overfor vandkvalitet

– speciel hårdheden – som dampgeneratorer er (se efterfølgende

afsnit om beskrivelse dampgeneratoren og konsekvensen ved dårlig

vandbehandling).

Dårlig vandkvalitet er derimod fatal for en dampkedel. Men man er

traditionelt altid opmærksom på god vandkvalitet på dampkedler - fordi de i modsætning til

dampgeneratorer - netop altid

skal betjenes af uddannede (autoriserede) kedelpassere, og dermed altid

yderst kvalificeret teknisk driftspersonale.

Dampgeneratoren

Fordi der således er erkendt visse ulemper med den klassiske

røgrørs dampkedel der i sidste ende medføre nogle økonomiske

konsekvenser - så er varianten

dampgeneratoren udviklet til de mindre kapaciteter hvilket typisk under 3000 kg damp pr. time.

Dampgeneratoren er på ingen måde løsning på alle udfordringer. Den

har også sine begrænsninger og ulemper i forhold til røgrørs

dampkedlen. Men den har indenfor sit anvendelsesområde en række

væsentlige fordele, som man bør være opmærksom på. dette beskrives i

det følgende.

Dampgeneratorer er

en såkaldt vandrørskedel (vand og damp i rør) og den model vi

omtaler her er

ligesom røgrørskedlen en decideret industriel dampkedel (bemærk at begrebet dampgenerator ofte fejlagtigt

bruges om små dampkedler generelt).

Dampgenerator har særligt de senere år været meget efterspurgte, selvom denne type

dampkedel har eksisteret i mange år.

Nye skærpede regler der specielt

sigtede på de konventionelle dampkedler (røgrørskedler) og de

elektriske dampkedler blev taget i brug

i fuld skala i de respektive EU-lande mellem 2000 og 2010 -

og omhandler i væsentlighed krav omkring design.

De respektive lande

i EU samt Norge og Schweiz bruge disse harmoniserede regler, men

landene har selv sine egne nationale regler for anvendelse bla. opstillling og kvalificeret kedelpasning.

Med hensyn til opstilling

og pasning er forholdene

lidt anderledes med dampgeneratorer (vandrørskedler) i forhold til de klassiske dampkedler (røgrørs-kedlerne)

som det fremgår af næste afsnit.

Bundrammeløsning

med dampkedel, fødevandstank, bundudblæsningstank og

fødevandsbehandling - en kundetilpasset plug'n play løsning |

Særlige Regler i Danmark

Det er vigtig at

vide, at der faktisk i Danmark gælder en bagatelgrænse for

opstilling og pasning af dampkedler, der betyder at hvis ingen rørdimension overstiger

DN32 (mm) så skal enheden

ikke klassificeres som en dampkedel med alle de krav det medfører. Dampgeneratorer til Danmark kan således konstrueres så de falder helt udenfor gældende

regler for opstilling (ingen krav om kedelrum med flugtveje,

ingen opstillingsgodkendelse m.v., - og heller ingen krav om

vedligeholdelse og uddannelse af autoriserede kedelpassere.

Det er dog kun få fabrikater af dampgeneratorer, der undgår alle krav, da de gældende undtagelser,

baseret på såkaldt nationale regler, i sagens natur er anderledes i andre lande

- og derfor også i andre Skandinaviske lande inkl. Norge og Schweiz. Der

findes derfor

Dansk fremstillede dampgeneratorer der er tilpasset i konstruktionen så de

falder udenfor reglerne for de klassiske dampkedler. De skal dog som

alle andre maskiner følge maskindirektivet og andre regler fx.

omkring brændere, røggasemission osv.

Årsagen og de Danske myndigheders argument for denne fritagelse for de meget restriktive regler for konventionelle

dampkedler (røgrørskedler), er at de tilpassede dampgeneratorer

(dvs. visse typer dampgeneratorer) i dansk terminologi ikke udgør nogen

sikkerhedsmæssig risiko - de har nemlig ikke et damp og væskevolumen

der kan give anledning til dampeksplosion og skoldning i tilfælde af

en lækage på disse små rør, - dampen vil blot vil sive ud i

brændkammeret og op igennem skorstenen

Dampgeneratorens Design

En dampgenerator (vandrørskedel) består af rørspiraler, hvor kedelfødevandet fordamper under

gennemstrømning af rørspiralerne dvs. inden i rørene. Den inderste rørspiral

er udformet så den udgør væggen i

kedlens forbrændingsrum.

vandretliggende og lodretstående

dampgenerator med rørspiral

Ligesom den klassiske røgrørs-dampkedel er

dampgeneratoren opbygget

som en komplet og selvovervågende enhed med brænder, pumper, styreskab samt

en række sikkerhedsfaciliteter, der dog

ikke er så omfattende i omfang som den konventionelle dampkedel pga. det meget lille vand- og dampvolumen

i rør med små dimensioner. Der er for dampgeneratorens vedkommende

som førnævnt ingen

risiko for fatale

dampeksplosioner. De har ikke det store dampvolumen. De

er meget kompakte og prisbillige i de mindre

størrelser, men er knap så kompakte og billige i de større

modeller.

Pga. af dette beskedne vand- og dampvolumen i rørspiralerne, kan dampgeneratoren med fordel anvendes til

meget høje damptryk - faktisk helt op op

til 190 bar.

Dampgeneratoren kræver ligesom den klassiske røgrørskedel at fødevandet er totalt blødgjort,

basisk

og af-iltet. Der kræves med andre ord den samme påpasselighed

uanset type af dampkedel. Forskellen er at en røgrørs-dampkedel er underlagt

disse vandkvalitetskrav primært pga. sikkerhedsmæssige forhold. For en

dampgenerator er årsagen alene at rørspiralen vil blive ødelagt hurtigere og at en

udskiftning kan være generende for driften. Dette er en detalje som er irrelevant for det ansvarsbevidste driftspersonale, der altid vil sikre

dampkedelanlægget blødgjort, af-iltet og rent vand med høj PH-værdi.

I praksis har det igennem tiderne vist sig at dampgeneratorer bliver behandlet

langt mere hårdhændet og ofte mere skødesløst end en konventionel dampkedel

med røgrør pga. de langt færre lovmæssige krav til

driften og pasningen.

Man skal være opmærksom på at dampgeneratoren

pga. det begrænsede dampvolumen ikke som den klassiske dampkedel med det

store vandvolumen kan tage kortvarige spidsbelastninger (20 -

30 sek.). Den nominelle ydelse på en dampgenerator omregnet til kg damp pr. sekund

er også dampgeneratorens maksimale ydelse.

Belaster man dampgeneratoren ud over sin max. kapacitet vil

dampgeneratoren gå på fejl. Når dette sker er det oftest i

forbindelse med ukontrolleret opstart til et koldt dampsystem

med forbrugere kold tilstand der vil trække en dampmængde der overstige dampgeneratorens max. kapacitet. Her er det

en god idé og ofte nødvendigt

at sikre dampgeneratoren med fx. en trykholdeventil på

dampledningen. En anden begrænsning som dampgeneratoren har med dens lille vandvolumen vil

være at dampgeneratoren helst skal kører i brænderens aktive

kapacitetsområde dvs. ikke under 30 - 40% (som typisk er en

brænders minimumskapacitet før den slukker og skal genstarte).

Man kan også med

fordele overveje at kombinere dette med at

indsætte en

dampbuffer der vil give dampgeneratoren

det store vandvolumen som dampkedlen har: Dampkedlen efter røgrørs-princippet har som førnævnt en naturlig dampbuffer pga. det store vand- og

dampvolumen. For at opnå den samme buffervirkning på en dampgenerator, indsætter

man fra tid til anden en trykholdeventil og en buffertank. Dermed

holdes et givent tryk i dampgeneratoren og der opnås samme

bufferfunktion som den klassiske dampkedel. Denne løsning kan

tilpasses den aktuelle situation, men beslutning om

dampbuffer behøver man først tage når man har konstateret at der

faktisk er behov for en

buffer. I 90% af alle kedelinstallationer er en dampbuffer dog ikke nødvendig.

En

af dampgeneratorens ulemper ift. røgrørs-dampkedlen, er at den skal stoppes når

den - typisk en gang i døgnet - skal bundudblæses, således at man undgår

opkoncentrering af ikke-flygtige stoffer. Bundudblæsningen kan laves

automatisk (uden at en person skal betjene kedlen), men dampforsyningen fra

dampgeneratoren vil

ikke desto mindre være afbrudt i 15 - 20 min. hvert døgn.

Endelig kan det nævnes som en ulempe at lave damptryk under 3 - 4

bar ikke er mulige på en dampgenerator. Dampen fylder for meget ved disse tryk

ift. til størrelser af de rør man anvender i dampgeneratoren. Ved

meget lave damptryk vil damphastighederne bliver

kritisk høje. Løsningen vil være at placere en trykreduktionsventil på

dampledningen.

Dampgeneratoren kan

leveres med forskellige typer brændere, og valgfrit med dampseparator

(damptørrer). Ligesom den klassiske dampkedel

kan den kombineres med en economiser til forbedring af

virkningsgraden (bedre varmeøkonomi).

Modulopbyggede Standardkedler

Som beskrevet ovenfor kan dampkedler designes præcist som man har

behov for. Men der er en pris for det specielle og kundetilpassede

design. Men der findes også gode dampkedler der samtidig er

prisbillige. Det er standardkedler som fremstilles i en bestemt

udformning og i stort antal.

Disse typer kan modulopbygges og dermed udbygges efter behov, typisk

af dampblokke á 60 kW og

helt op til 1 MW. Dette giver en fleksibel løsning med

fremtidsperspektiver, og oftest også økonomisk meget attraktiv.

60 kW Dampkedelmodul |